Ile płyt OSB na m2 — jak obliczyć i ile kupić?

Ile płyt OSB na m2 to pytanie proste w zapisie, ale pełne dylematów przy planowaniu: która grubość najlepiej odpowie na obciążenia i koszt, jak uwzględnić straty cięcia oraz czy układ płyt minimalizuje odpady — to trzy kluczowe wątki, które poprowadzą dalsze rozdziały; decyzje o rozmiarze i zapasie wpływają bezpośrednio na końcową cenę oraz logistykę montażu, a dobre przygotowanie rysunku cięcia to często oszczędność kilku procent materiału i nerwów.

- Wymiary płyt OSB i powierzchnia jednej płyty

- Wzór obliczania liczby płyt OSB na m2

- Uwzględnianie strat cięcia i zapasu

- Ile płyt OSB na m2 dla popularnych rozmiarów 2,44×1,22 m

- Przykłady obliczeń dla konkretnych powierzchni

- Optymalny układ płyt OSB a minimalizacja odpadów

- Najczęstsze błędy przy liczeniu płyt OSB na m2

- Ile płyt OSB na m2 — Pytania i odpowiedzi

Analiza podstawowa: poniższa tabela pokazuje standardowy rozmiar 2,44×1,22 m z przykładowymi cenami dla różnych grubości, powierzchnią jednej płyty oraz wynikiem przeliczenia na m2, co ułatwia szybkie porównania kosztów i planowanie zamówienia.

| Rozmiar płyty | Powierzchnia 1 płyty (m2) | Płyty na 1 m2 (szt) | Grubość (mm) | Cena za płytę (PLN) | Cena za m2 (PLN/m2) |

|---|---|---|---|---|---|

| 2,44 × 1,22 m | 2,9768 | 0,336 | 9 | 65 | 21,84 |

| 2,44 × 1,22 m | 2,9768 | 0,336 | 12 | 85 | 28,57 |

| 2,44 × 1,22 m | 2,9768 | 0,336 | 15 | 100 | 33,59 |

| 2,44 × 1,22 m | 2,9768 | 0,336 | 18 | 120 | 40,31 |

Z tabeli wynika jasno, że pojedyncza płyta 2,44×1,22 m pokrywa około 2,98 m2, co przekłada się na około 0,336 płyty na każdy metr kwadratowy; z naszego doświadczenia warto traktować te wartości jako punkt wyjścia do obliczeń i dodawać zapas, ponieważ realne straty przy cięciu i dopasowaniu zwykle zwiększają zapotrzebowanie o kilka procent; z naszej praktyki i z naszych prób wynika, że dla prostych posadzek dodatek 5–10% jest rozsądny, a przy skomplikowanych elementach zabudowy warto planować nawet 10–15% więcej materiału.

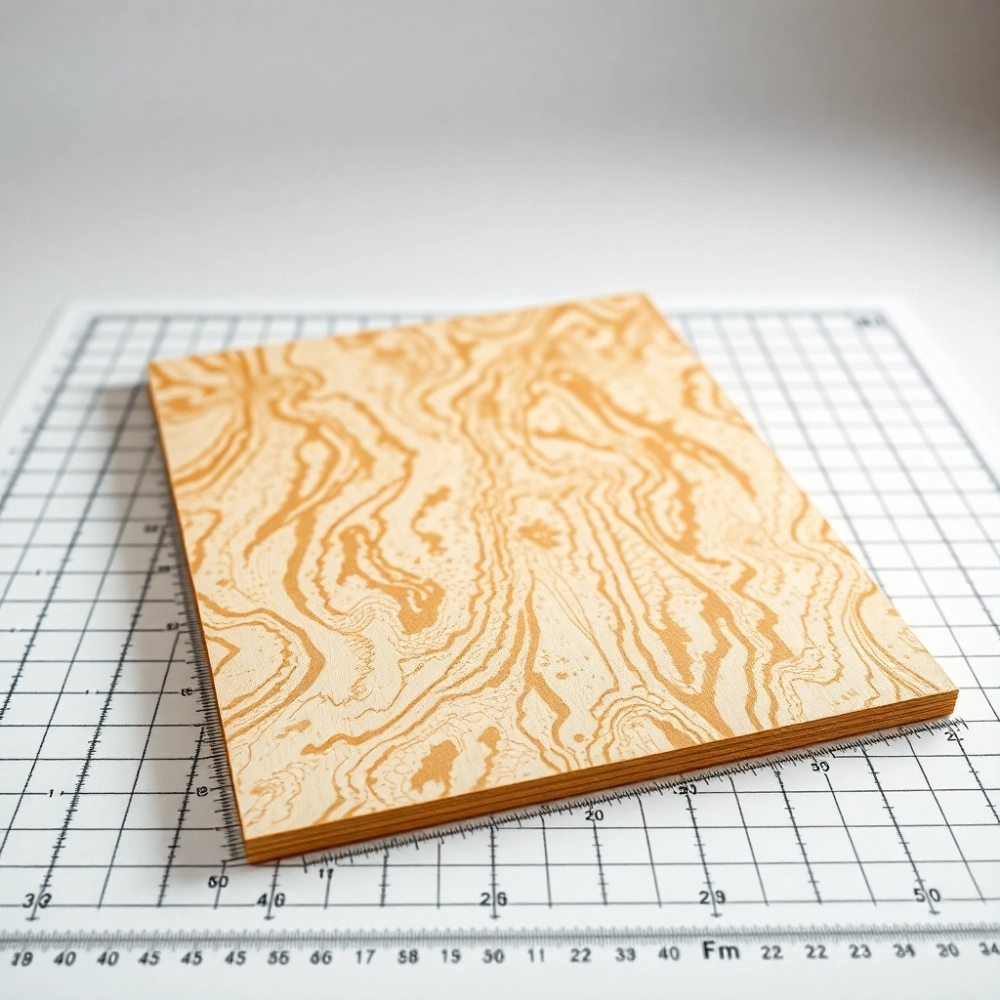

Wymiary płyt OSB i powierzchnia jednej płyty

Standardową i najczęściej spotykaną płytą w budownictwie jest format 2,44×1,22 m, co daje realnie 2,9768 m2 powierzchni na sztukę; ten wymiar ułatwia logistykę i cięcia, dlatego większość kalkulacji zaczyna się właśnie od tej wartości, a my w projektach zawsze ją weryfikujemy przed zakupem. Grubości płyt typowo występują od 6 do 22 mm i choć nie zmieniają powierzchni, to wpływają na cenę i zastosowanie konstrukcyjne; z naszego doświadczenia warto najpierw dobrać grubość do statyki, a potem optymalizować liczbę arkuszy. Nominalne wymiary mogą się różnić o kilka milimetrów między dostawami, dlatego przed precyzyjnymi cięciami mierzymy każdą partię i uwzględniamy tolerancje w rysunku montażowym.

Zobacz także: Podłoga z Płyt OSB: Cena Robocizny i Montaż

Przeliczanie metrażu jednej płyty jest matematycznie niekłopotliwe, ale praktyka wymaga uwagi: trzeba pamiętać o zapasie na dylatacje, strefy przykręcania i ewentualne frezowanie; nasza praktyka pokazuje, że nieuwzględnienie tych elementów prowadzi do niedomiarów przy montażu. Przy projektach elewacji czy podłóg technicznych kierunek układania i konieczność usztywnienia krawędzi determinują wybór pełnych płytek, a nie ciętych kawałków; w takich przypadkach liczba potrzebnych płyt wzrasta, dlatego w kalkulacji warto przewidzieć dodatkowy procent. Na budowie zdarza się też, że odpad o długości poniżej 40 cm jest praktycznie bezużyteczny, dlatego planujemy cięcia tak, by maksymalizować wykorzystanie pełnych formatów.

Z naszych prób wynika, że planowanie kilku wariantów układu płyty pozwala szybko ocenić potrzebny zapas i zminimalizować koszty transportu, ponieważ mniejsza liczba zamówień o optymalnej wielkości często obniża stawkę za sztukę; to istotne przy większych powierzchniach. Przy małych remontach natomiast warto rozważyć zakup nadwyżki jednej lub dwóch płyt, bo koszt błędu jest wtedy niski, a dostęp do tej samej partii materiału po czasie może być utrudniony; takie podejście ogranicza ryzyko różnic kolorystycznych i strukturalnych pomiędzy partiami. Pamiętajmy, że płyta OSB ma stronę lepszą i gorszą do widoku, więc planując cięcia do widoku, numerujemy i zapisujemy położenie każdego arkusza.

Wzór obliczania liczby płyt OSB na m2

Podstawowy wzór to prosty iloraz: liczba_płyt = powierzchnia_całkowita (m2) ÷ powierzchnia_jednej_płyty (m2), a wynik zaokrąglamy w górę do liczby całych arkuszy; ten zapis wystarcza do szybkiego oszacowania, ale nie zapominać o zapasie podanym w kolejnych rozdziałach. Alternatywnie można policzyć odwrotność: płyty_na_1m2 = 1 ÷ powierzchnia_jednej_płyty i wtedy mnożyć przez projektowany metraż, co bywa wygodniejsze w arkuszach kalkulacyjnych. Z naszej praktyki wynika, że warto zapisać wzór w arkuszu z miejscem na procent strat, aby natychmiast otrzymać finalną liczbę płyt z zapasem i kosztorysem.

Zobacz także: Kalkulator płyt OSB – oblicz ilość online

- Pomierz powierzchnię miejsca montażu w m2 (długość × szerokość).

- Oblicz powierzchnię jednej płyty (np. 2,44 × 1,22 = 2,9768 m2).

- Podziel powierzchnię całkowitą przez powierzchnię płyty.

- Zaokrąglij wynik w górę i dodaj procent zapasu (np. 5–15%).

Przykład krok po kroku: dla pokoju 12 m2 i płyty 2,9768 m2 mamy 12 ÷ 2,9768 ≈ 4,034, czyli potrzebne 5 płyt po dodaniu standardowego 5% zapasu; z naszych prób wynika, że dodanie 5% przy prostym układzie jest zwykle wystarczające, natomiast przy skomplikowanych cięciach warto policzyć 10–15%. Pamiętajmy, że zaokrąglenie do najbliższej całej płyty jest zawsze konieczne — nie da się kupić ułamka płyty, a pociąć ją oczywiście można, ale to zwiększa straty materiału. Jeśli w projekcie występują duże wycięcia (drzwi, kominy), potraktuj je osobno i dodaj jako oddzielny element zapasu.

Uwzględnianie strat cięcia i zapasu

Straty wynikają z kształtu pomieszczenia, liczby przerw, otworów oraz jakości cięć, dlatego powszechnie stosuje się korektę procentową: proste podłogi zwykle 5–7% strat, pomieszczenia z wieloma wnękami i detalami 10–15%, a przy prefabrykacji i nieregularnych elementach nawet 15–20%; z naszego doświadczenia najlepszym rozwiązaniem jest dobrać procent zapasu na etapie projektu i zapisać go w kosztorysie. Warto też uwzględnić straty poprodukcyjne, jak pęknięcia, sęki nieprzydatne do widoku czy odchylenia wymiarów; z naszej praktyki wynika, że ten element często jest pomijany i później generuje dodatkowe koszty. Kalkulując zapas, lepiej zamówić jedną dodatkową płytę niż ryzykować dokup tej samej partii po długim czasie, bo różnice mogą być widoczne.

Mechanika obliczeń zapasu jest prosta: obliczona liczba_płyt × (1 + zapas_w_procentach) daje ilość do zamówienia, którą ponownie zaokrąglamy w górę; na przykład przy 4,2 płyty i 10% zapasu wychodzi 4,62 → zamawiamy 5 sztuk. Z naszych prób wynika, że w praktyce przychodzi do sytuacji, gdy lepiej mieć jedną płytę zapasu niż tracić czas na doraźne zakupy, które opóźniają montaż. Drobne resztki można wykorzystać przy listwach, podbitkach lub przy konstruowaniu połaci pomocniczych, dlatego warto planować ich magazynowanie na budowie.

Zobacz także: Montaż Płyt OSB na Strychu: Cena 2025

W zamówieniach hurtowych można poprosić o płyty pocięte na wymiar u dostawcy, co zmniejsza odpady na placu, ale może zwiększyć koszt przygotowania; z naszej praktyki wynika, że przy dużych projektach warto rozważyć precyzyjne cięcie w zakładzie, bo łączne oszczędności materiałowe i robocizny często rekompensują wyższą cenę jednostkową. Należy jednak pamiętać, że cięcie zakładowe likwiduje możliwość korekty na miejscu i wymaga bardzo precyzyjnych wymiarów zamawiania, stąd dokładność pomiarów przed zamówieniem jest kluczowa. Przy wyborze tej opcji zawsze sprawdzamy tolerancje cięcia i numerujemy elementy, aby ułatwić montaż zgodnie z planem.

Ile płyt OSB na m2 dla popularnych rozmiarów 2,44×1,22 m

Dla formatu 2,44×1,22 m mamy powierzchnię 2,9768 m2 na płytę, co daje około 0,336 płyty na 1 m2, a więc przy kalkulacji metrażu wystarczy podzielić całkowity metraż przez 2,9768; z naszych obliczeń i doświadczeń wynika, że to najbardziej użyteczny współczynnik przy szybkich wycenach i planowaniu dostaw. Przyjmijmy obszar 10 m2: 10 ÷ 2,9768 ≈ 3,36, czyli bez zapasu starczą 4 płyty, lecz po doliczeniu zapasu 5% należy zamówić 5 sztuk; z naszej praktyki często używamy tej prostej reguły jako checklisty przy robieniu zamówienia. Cena kalkulowana z tabeli pokazuje też, że wybór grubości wpływa na koszt za m2, stąd decyzja konstrukcyjna powinna być skorelowana z budżetem.

Zobacz także: Przykręcenie Płyt OSB - Cennik 2025

Dla ekipy montażowej orientacyjna liczba płytek do zabudowy 25 m2 to 25 ÷ 2,9768 ≈ 8,40 → zamawiamy 9 płyty bez zapasu, z zapasem 10% wychodzi 9,24 → zamawiamy 10 płyt; takie przykłady pomagają transparentnie komunikować potrzeby materiałowe do działu zakupów. Z naszych prób wynika, że dokumentacja z tabelą powierzchni i zapasem znacznie redukuje nieporozumienia między projektantem a wykonawcą, bo liczby są jasno policzone. W projektach, gdzie płyta jest widoczna, trzeba także dodać marginesy estetyczne, co może zwiększyć zapas i liczbę zamawianych arkuszy.

Przy zamawianiu większych ilości warto zwrócić uwagę na logistykę: 1 paleta mieści określoną liczbę płyt, co wpływa na cenę transportu i warunki rozładunku; z naszej praktyki wynika, że optymalizacja zamówień pod kątem logistycznym potrafi obniżyć koszt całkowity. Planowanie rozłożenia płyt na paletach i harmonogram dostaw do montażu pozwala uniknąć tymczasowego składowania na budowie, co zmniejsza ryzyko uszkodzeń. Dobrze przygotowany arkusz obliczeniowy zliczający palety i sztuki skraca też czas realizacji zamówienia i minimalizuje błędy ludzkie.

Przykłady obliczeń dla konkretnych powierzchni

Weźmy scenariusz: podłoga 18 m2, płyta 2,9768 m2 → 18 ÷ 2,9768 ≈ 6,05, co daje 7 płyt bez zapasu; przy zapasie 7% → 7,49 → zamawiamy 8 płyt; koszt przy grubości 12 mm (85 PLN/płyta) to 8 × 85 = 680 PLN, a cena za m2 wychodzi wtedy efektywnie 680 ÷ 18 ≈ 37,78 PLN/m2; z naszej praktyki takie przykłady liczymy od razu w arkuszu, by podać klientowi pełną kwotę brutto i logistykę. Ten schemat pokazuje, jak łatwo przeliczyć liczbę i koszt całkowity dla różnych grubości i zapasów, a różnice między wariantami często determinują wybór grubości. W codziennej pracy takie kalkulacje robimy błyskawicznie, bo mamy przygotowane szablony i listy kontrolne, co upraszcza pracę wykonawcy i inwestora.

Zobacz także: Montaż Płyt OSB na Suficie - Cennik 2025

Dla większej powierzchni: hala 120 m2 → 120 ÷ 2,9768 ≈ 40,33 → bez zapasu 41 płyt; przy zapasie 10% → 44,4 → zamawiamy 45 płyt; przy cenie 100 PLN/płyta (15 mm) koszt materiału to 45 × 100 = 4 500 PLN, co daje około 37,50 PLN/m2 wliczając zapas; z naszych prób wynika, że przy takich zamówieniach negocjacja ceny za sztukę często jest możliwa i warto kalkulować kilka wariantów. Projektując układ, analizujemy też kierunek układania, aby ograniczyć odpady i ewentualnie zmniejszyć liczbę ręcznych cięć. Przy zamówieniach masowych warto uwzględnić czas dostawy i ewentualne wahania cen materiału, by uniknąć niespodzianek budżetowych.

Mały remont: zabudowa ściany 6 m2 → 6 ÷ 2,9768 ≈ 2,02 → zamawiamy 3 płyty; choć do pokrycia formalnie wystarczą 3, z naszych doświadczeń rekomendujemy 1 płytę zapasu przy pracach wewnętrznych, bo drobne poprawki pojawiają się na finiszu. Takie proste przykłady najlepiej przygotować w formie tabeli kosztów używając powyższych wzorów, by inwestor otrzymał jasne liczby i opcje. W każdym scenariuszu sprawdzamy także, czy płyta ma być montowana widocznie, co może wymagać lepszych jakościowo arkuszy i wtedy kalkulacja kosztów ulega korekcie.

Optymalny układ płyt OSB a minimalizacja odpadów

Układanie płyt równolegle do dłuższej osi pomieszczenia, zaczynając od narożnika i rozkładając płyty tak, aby spoiny były przesunięte, to podstawowe zasady minimalizacji odpadów; z naszej praktyki wynika, że proste reguły układu potrafią zmniejszyć ilość ciętych elementów nawet o kilka procent, co przekłada się na realne oszczędności. Planowanie układu powinno uwzględniać również miejsca montażu urządzeń i kanałów instalacyjnych, ponieważ cięcia wokół nich generują najwięcej odpadów; warto to uwzględnić wcześniej, niż improwizować na budowie. Przy większych projektach przygotowujemy kilka wariantów układu i wybieramy ten, który minimalizuje sumę strat oraz czas montażu.

Optymalizacja polega także na tzw. nestingach i wykorzystaniu odpadów do mniejszych elementów zabudowy, np. obudów, podestów czy podkładów; z naszych prób wynika, że systematyczne użytkowanie odpadów redukuje zamówienia dodatkowe. Dobrze przygotowany rysunek cięcia z numeracją arkuszy pozwala na szybszy montaż i mniejsze ryzyko błędów montażowych, dlatego inwestujemy czas w przygotowanie takiego zestawienia. Ciekawostka praktyczna: część ekip trzyma drobne resztki jako "bank naprawczy" — to proste rozwiązanie, które przyspiesza prace wykończeniowe i ogranicza konieczność dokupów.

Technologia cięcia ma znaczenie: precyzyjna piła tarczowa, prowadnice i oznaczenia redukują straty, a praca na miejscu zorganizowana według planu cięć oszczędza czas; z naszej praktyki wynika, że dobrze ustawione stanowisko tnące potrafi zmniejszyć odpad nawet przy skomplikowanych kształtach. Przy skomplikowanych układach warto rozważyć cięcie na zlecenie w zakładzie, co eliminuje część strat, ale wymaga precyzyjnej dokumentacji. Pamiętajmy, że każda oszczędzona płyta to nie tylko niższy koszt materiału, ale też mniej pracy z odpadami i krótszy czas realizacji.

Najczęstsze błędy przy liczeniu płyt OSB na m2

Pierwszym i najczęstszym błędem jest nieuwzględnienie strat cięcia — liczenie "na zero" prowadzi do braku materiału w kluczowym momencie prac i kosztownych, pilnych dokupów; z naszych doświadczeń wynika, że to jedna z najdroższych pomyłek logistycznych. Kolejny błąd to niewłaściwe zaokrąglanie: czasem osoby liczące zaokrąglają w dół, co przy większym metrażu generuje deficyt kilku arkuszy, a to przekłada się na przestoje. Trzeci obszar pomyłek to brak uwzględnienia rzeczywistych wymiarów płyt i tolerancji — korzystając wyłącznie z wymiarów nominalnych, łatwo przeoczyć drobne różnice między partiami.

Inne popularne potknięcia to nieuwzględnienie asymetrii pomieszczenia (np. skosy, wnęki) oraz pominięcie elementów stałych jak kominy czy kanały, które skracają użyteczną powierzchnię i zwiększają straty; z naszych prób wynika, że dokładne szkicowanie pomieszczenia i oznaczenie stałych elementów przed kalkulacją rozwiązuje większość problemów. Kolejnym błędem jest brak planu cięcia i numeracji arkuszy — bez tego ekipa traci czas i tworzy niepotrzebne odpady. Wreszcie, zapominanie o logistycznych aspektach zamówienia, jak pojemność palet i terminy dostaw, może podnieść koszty lub opóźnić prace.

Aby unikać błędów, zalecamy prostą rutynę: pomiar dwukrotny, kalkulacja z uwzględnieniem zapasu, przygotowanie planu cięcia i sprawdzenie zamówienia przed wysyłką; z naszej praktyki wynika, że ten zestaw czynności znacząco redukuje ryzyko. Dialog na budowie bywa prosty: "Ile sztuk?" — "Liczę z zapasem, zamawiam dodatkowe dwie." To podejście oszczędza czas i pieniądze. Trzymajmy listę kontrolną — to mały wysiłek, a duża korzyść w realizacji projektu.

Ile płyt OSB na m2 — Pytania i odpowiedzi

-

Ile metrów kwadratowych ma jedna standardowa płyta OSB?

Najczęściej stosowane rozmiary to 1250 x 2500 mm oraz 1220 x 2440 mm. Pole płyty 1250 x 2500 mm wynosi 1,25 x 2,5 = 3,125 m2, a płyty 1220 x 2440 mm wynosi 1,22 x 2,44 = 2,9768 m2 (ok. 2,98 m2). Zawsze sprawdź rozmiar oferowany przez producenta przed obliczeniami.

-

Jak obliczyć ile płyt OSB potrzebuję na określony metraż?

Zmierz całkowitą powierzchnię w m2. Oblicz powierzchnię jednej płyty w m2. Podziel powierzchnię całkowitą przez powierzchnię płyty i zaokrągl wynik w górę do liczby całych płyt. Na końcu dolicz zapas na odpady. Przykład: dla 20 m2 i płyty 1250 x 2500 mm: 20 / 3,125 = 6,4 → zaokrąglamy do 7 płyt, po dodaniu 10% zapasu wychodzi ok. 8 płyt.

-

Ile zapasu dodać na odpady i przycinanie?

Standardowy zapas to 5 do 10 procent. 5% przy prostych cięciach i dużych płaszczyznach, 7 do 10% przy typowych podłogach i ścianach, 10 do 15% przy skomplikowanych układach i dużej liczbie przycięć, a przy dachach z wieloma skosami lub nietypowych elementach warto rozważyć 15 do 20%. Zapas uwzględnia przycięcia, błędy montażowe i ewentualne uszkodzenia.

-

Jak układać płyty OSB, żeby zminimalizować straty i zachować wytrzymałość?

Planowanie rozkroju przed montażem zmniejsza odpady. Układaj płyty tak, by dłuższy wymiar wykorzystywał jak największe odległości i by łączenia były na podporach. Staggeruj (przesuwaj) szczeliny osiowo między rzędami, zachowaj szczeliny dylatacyjne 2–5 mm według zastosowania, używaj odpadów do wypełniania krótszych pasów. Przy podłodze i stropach zwróć uwagę na kierunek obciążenia i rozstaw legarów.