Instrukcja montażu konstrukcji stalowych 2025 – Kompleksowy Przewodnik

Wyobraź sobie monumentalną budowlę, która pnie się ku niebu, kształtowana z precyzyjnych, metalowych komponentów. Za każdym mostem, wieżowcem czy halą produkcyjną stoi niezwykle istotny dokument, bez którego żaden inżynier nie odważyłby się na pierwszy krok: Instrukcja montażu konstrukcji stalowej. W skrócie, jest to kompendium wiedzy niezbędnej do bezpiecznego i skutecznego złożenia stalowego szkieletu, zapewniające jego stabilność i trwałość przez dekady. Bez niej, każdy projekt to tylko rysunek na papierze, nie gotowa budowla.

- Przygotowanie Placu Budowy i Transport Elementów Stalowych

- Metodyka Montażu: Połączenia, Spawanie i Kontrola Jakości

- Bezpieczeństwo i BHP przy Montażu Konstrukcji Stalowych

- Q&A

Kiedy mówimy o efektywności i niezawodności w branży budowlanej, nie sposób pominąć analitycznego spojrzenia na procesy montażu konstrukcji stalowych. Analiza zebranych danych pozwala nam zrozumieć kluczowe aspekty, które wpływają na jakość i bezpieczeństwo realizacji projektów. Poniższa tabela przedstawia porównanie najczęściej spotykanych wyzwań oraz stosowanych rozwiązań.

| Aspekt | Wyzwanie | Zalecane Rozwiązanie | Szacowany Wpływ na Czas/Koszt |

|---|---|---|---|

| Precyzja Elementów | Odchyłki wymiarowe elementów stalowych (ponad 2 mm na 10 m długości) | Skrupulatna kontrola jakości na etapie produkcji, pomiary 3D | Zwiększenie kosztów produkcji o 5-7%, redukcja błędów montażowych o 30% |

| Warunki Atmosferyczne | Opady deszczu/śniegu, silny wiatr (ponad 15 m/s) | Planowanie prac w dogodnych warunkach, osłony tymczasowe | Możliwe opóźnienia 10-20% czasu montażu |

| Złożoność Połączeń | Nietypowe węzły konstrukcyjne, duża liczba śrub (ponad 500 na węzeł) | Szczegółowe projekty wykonawcze, użycie specjalistycznych narzędzi (np. kluczy dynamometrycznych) | Zwiększenie czasu montażu węzła o 15%, wzrost kosztów narzędzi o 2% |

| Logistyka | Błędy w dostawach (niewłaściwe elementy, brak elementów) | System śledzenia przesyłek, dwuetapowa weryfikacja na placu budowy | Opóźnienia do 3 dni roboczych, dodatkowe koszty transportu (średnio 1000-2000 PLN/dostawa) |

Z perspektywy tych danych widać, że sukces w montażu konstrukcji stalowych nie jest dziełem przypadku, lecz efektem sumy precyzyjnych działań na każdym etapie – od fazy projektowania po ostateczne oddanie obiektu. To holisticzne podejście do całego procesu, gdzie każdy element ma swoje miejsce, przekłada się na ostateczną jakość i bezpieczeństwo. Nie bez powodu profesjonaliści podkreślają, że diabeł tkwi w szczegółach, a zaniedbanie nawet drobnego elementu może prowadzić do poważnych konsekwencji.

Przygotowanie Placu Budowy i Transport Elementów Stalowych

Zanim pierwszy dźwig zacznie swoją majestatyczną pracę, a potężne elementy stalowe opadną na swoje miejsca, kluczowym jest etap przygotowania. Wyobraźmy sobie plac budowy jako scenę teatralną, na której każdy rekwizyt i każdy aktor musi być we właściwym miejscu i we właściwym czasie. Niewłaściwie przygotowany grunt pod fundamenty, nieprzemyślany układ dróg dojazdowych czy zaniedbania w kwestii magazynowania to przepis na katastrofę, opóźnienia i, co gorsza, zwiększone ryzyko wypadków.

Zobacz także: BAKS konstrukcje PV: Cennik i oferty 2025

Pierwszym krokiem jest dokładne rozpoznanie terenu. To nie tylko sprawdzenie, czy grunt ma odpowiednią nośność, ale także identyfikacja wszelkich przeszkód podziemnych, takich jak rury, kable czy dawne fundamenty. Wykorzystanie georadarów i testów penetracyjnych stało się już standardem, pozwalając na wykrycie nieprzewidzianych anomalii przed przystąpieniem do prac ziemnych. Ignorowanie tego etapu, choć pozornie oszczędne, w praktyce generuje horrendalne koszty napraw i przestojów, sięgające dziesiątek, a nawet setek tysięcy złotych.

Po badaniach geotechnicznych przychodzi czas na wyrównanie terenu i, jeśli to konieczne, wzmocnienie gruntu. Zazwyczaj stosuje się warstwę kruszywa o grubości minimum 30 cm, zagęszczoną do uzyskania wskaźnika zagęszczenia minimum 0,98 Id, co gwarantuje stabilne podłoże pod sprzęt ciężki i składowane elementy. Dbanie o odpowiedni spadek terenu (około 2-3%) jest również kluczowe, by zapobiec zaleganiu wody, co mogłoby wpłynąć na stabilność podłoża oraz korozję magazynowanych komponentów.

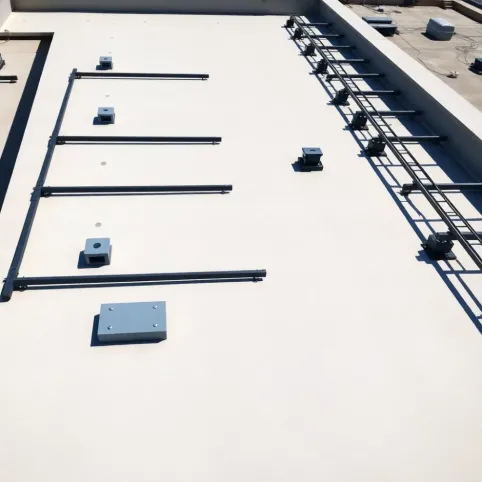

Niezmiernie istotna jest również organizacja placu budowy. Mówiąc wprost: chaos równa się kłopoty. Wyznaczenie stref składowania elementów, dróg transportowych i miejsc montażu powinno odbywać się zgodnie z opracowanym planem zagospodarowania terenu. Elementy stalowe, ważące często od kilkuset kilogramów do kilkudziesięciu ton, muszą być składowane na specjalnych podkładkach (drewniane lub betonowe) o minimalnej wysokości 20 cm od ziemi, aby zapobiec korozji i ułatwić dostęp wózkom widłowym lub żurawiom.

Zobacz także: Farba na konstrukcje stalowe 2025: Wybór i Aplikacja

Kwestia transportu elementów stalowych to osobna epopeja logistyczna. Każdy, kto choć raz miał do czynienia z przewozem belki o długości 20 metrów po miejskich ulicach, wie, że to wyzwanie. Wszystko zaczyna się od precyzyjnego planowania trasy, uwzględniającego wszelkie przeszkody – od niskich wiaduktów (minimalna wysokość 4,5 m) po ciasne zakręty. Zawsze trzeba wziąć pod uwagę ograniczenia tonażowe dróg i mostów. Niezastosowanie się do tych wymogów może skutkować nie tylko mandatem, ale i uszkodzeniem infrastruktury, co generuje olbrzymie konsekwencje finansowe i prawne.

Dostawy elementów powinny być zsynchronizowane z harmonogramem montażu. Nie ma nic gorszego niż piętrzące się na placu budowy konstrukcje, których nie można jeszcze zamontować, lub, co gorsza, brakujące kluczowe elementy, wstrzymujące cały proces. Praktyka pokazuje, że idealny model to system "just-in-time", gdzie elementy dostarczane są krótko przed ich montażem, co minimalizuje potrzebę składowania i ryzyko uszkodzeń. Weryfikacja zgodności dostarczonych elementów z dokumentacją projektową (wymiary, gatunek stali, otwory) musi być rutynową procedurą, realizowaną przez wyznaczony personel, jeszcze przed rozładunkiem.

Zawsze śmieszy mnie, kiedy ktoś lekceważy przygotowanie. Widziałem raz projekt, gdzie zapomniano o jednym aspekcie, że teren był podmokły i ciężki sprzęt wjechał w bagno. To opóźniło pracę na 3 tygodnie. Takie „drobiazgi” potrafią zatrzymać prace na tygodnie. Oświetlenie placu budowy jest równie kluczowe, zwłaszcza w miesiącach zimowych lub podczas pracy na dwie zmiany. Adekwatne oświetlenie robocze, o natężeniu minimum 150 luxów, zapewnia bezpieczeństwo i precyzję prac, jednocześnie zapobiegając błędom wynikającym ze złej widoczności. Wartość, jaką wnosi odpowiednie przygotowanie, jest nie do przecenienia – to fundament każdego udanego projektu stalowego.

Metodyka Montażu: Połączenia, Spawanie i Kontrola Jakości

Zasada numer jeden w budownictwie stalowym brzmi: konstrukcja jest tak mocna, jak jej najsłabsze połączenie. Właśnie dlatego metodyka montażu, a zwłaszcza wykonanie połączeń, spawanie i skrupulatna kontrola jakości, stanowią serce każdej instrukcji montażu konstrukcji stalowej. Nie jest to tylko kwestia siły, ale przede wszystkim bezpieczeństwa i długowieczności całej budowli. Nie ma tu miejsca na "chybił trafił" czy improwizację – wszystko musi być zrealizowane z chirurgiczną precyzją, zgodnie z projektem.

Podejście do połączeń może być dwojakie: śrubowe lub spawane. Połączenia śrubowe są powszechnie stosowane ze względu na swoją szybkość montażu i łatwość demontażu w razie potrzeby, a także mniejszą wrażliwość na warunki atmosferyczne w porównaniu do spawania. Tutaj kluczowe jest użycie śrub odpowiedniej klasy (np. 8.8 lub 10.9 dla połączeń wysokościowych) i momentu dokręcania. Zbyt luźne śruby mogą prowadzić do odkształceń, a zbyt mocno dokręcone do uszkodzenia gwintów lub samego elementu. Standardem jest stosowanie kluczy dynamometrycznych i kalibrowanych, co najmniej raz w miesiącu, zapewniając odpowiedni moment docisku. Dla typowego połączenia śrubowego, siła dokręcenia wynosi od 100 Nm do nawet 2500 Nm, w zależności od średnicy śruby i klasy jej wytrzymałości.

Połączenia spawane, choć bardziej pracochłonne i wymagające specjalistycznego sprzętu oraz wykwalifikowanych spawaczy, oferują zazwyczaj wyższą sztywność i ciągłość konstrukcji. Ale zarazem są bardziej kapryśne. Spawanie wymaga bezwzględnego przestrzegania procedur, w tym przygotowania krawędzi (ukosowanie, czyszczenie), wstępnego podgrzewania elementów w niskich temperaturach (poniżej 5°C stal musi być podgrzana do co najmniej 20°C, aby uniknąć pęknięć) i kontrolowanego chłodzenia, aby uniknąć pęknięć hartowniczych. Często stosowane metody to spawanie łukowe elektrodą otuloną (MMA) lub spawanie w osłonie gazów ochronnych (MAG/MIG), wybór zależy od gatunku stali i wymagań projektowych. Na przykład, spawanie profili o grubości ścianki powyżej 20 mm metodą MAG jest szybsze i efektywniejsze, niż MMA, ale wymaga stałego nadzoru przepływu gazu i prądu.

Niezależnie od wybranej metody połączeń, kontroli jakości nie można pominąć. Kontrola ta zaczyna się od inspekcji wizualnej jeszcze przed montażem, gdzie sprawdza się elementy pod kątem uszkodzeń transportowych czy produkcyjnych. Następnie, w trakcie montażu, dokonuje się pomiarów geodezyjnych w celu weryfikacji osiowości i pionowości konstrukcji. Odchyłki rzędu milimetrów mogą prowadzić do skumulowanych błędów, które uniemożliwią poprawne zamocowanie kolejnych elementów.

Po wykonaniu połączeń, a szczególnie po spawaniu, następuje najbardziej krytyczna faza kontroli. W przypadku spawów, kontrola wizualna jest podstawą – sprawdza się kształt, lico, brak podtopień czy pęknięć. Następnie przechodzi się do badań nieniszczących (NDT). Badania ultradźwiękowe (UT) pozwalają wykryć wady wewnętrzne spoin, takie jak pęknięcia, pory czy wtrącenia żużla. Badania magnetyczno-proszkowe (MT) lub penetracyjne (PT) są wykorzystywane do wykrywania wad powierzchniowych. Wymogi dotyczące procenta badanych spoin są rygorystyczne – dla połączeń krytycznych (np. w konstrukcjach mostowych) kontroluje się 100% długości spawów, dla mniej obciążonych, co najmniej 10-25%. A tak przy okazji kiedyś zdarzył mi się spaw, który wyglądał idealnie na pierwszy rzut oka, ale badanie ultradźwiękowe wykazało ukryte pęknięcie, które w warunkach eksploatacji mogło doprowadzić do katastrofy.

Kontrola jakości nie ogranicza się tylko do samej konstrukcji, ale także do używanych materiałów i narzędzi. Regularna kalibracja kluczy dynamometrycznych, weryfikacja parametrów spawarek, a także posiadanie aktualnych atestów na stal i materiały spawalnicze – to wszystko to element zapewnienia jakości montażu konstrukcji stalowej. Kiedy myślę o projektach, które miałem przyjemność nadzorować, zawsze podkreślałem, że inżynier ds. jakości nie jest panem z kijkiem, który szuka błędów, ale partnerem, który dba o to, by każda śruba i każdy spaw były dokładnie tam, gdzie powinny, i działały zgodnie z projektem.

Bezpieczeństwo i BHP przy Montażu Konstrukcji Stalowych

Rozmowa o montażu konstrukcji stalowych bez skupienia się na bezpieczeństwie byłaby jak gotowanie bez przypraw – jałowa i niekompletna. Bezpieczeństwo i BHP przy montażu konstrukcji stalowych to nie tylko zestaw suchych przepisów prawnych, ale przede wszystkim moralny obowiązek i podstawa odpowiedzialnej inżynierii. Na placu budowy, gdzie ważą się tony stali i operują potężne maszyny, ryzyko jest zawsze obecne. Ignorowanie zasad BHP to gra w rosyjską ruletkę, gdzie stawką jest ludzkie życie. Widziałem na własne oczy, jak błahostka, jak niezapięta lina, może prowadzić do tragedii. Stąd konieczność przestrzegania surowych wytycznych.

Podstawą każdego bezpiecznego placu budowy jest szczegółowy plan BiO, czyli Plan Bezpieczeństwa i Ochrony Zdrowia. Dokument ten, często opracowany na podstawie rozporządzeń (np. Kodeksu Pracy w Polsce, Dyrektywy 92/57/EWG w UE), musi uwzględniać specyfikę danego projektu, identyfikując potencjalne zagrożenia i określając środki zaradcze. Obejmuje to analizę zagrożeń związanych z pracami na wysokości (ponad 1,5 m), podnoszeniem ciężarów, ryzykiem upadku przedmiotów, pracami spawalniczymi (promieniowanie UV, iskry, opary), a także zagrożeniami związanymi z ruchem pojazdów i maszyn budowlanych. Szacuje się, że dobrze przygotowany plan BiO może zredukować liczbę wypadków nawet o 20%.

Jednym z najczęstszych i najbardziej niebezpiecznych rodzajów prac jest praca na wysokości. Każdy pracownik w strefie zagrożenia upadkiem z wysokości musi być wyposażony w indywidualne środki ochrony osobistej (ŚOI), takie jak szelki bezpieczeństwa, linki asekuracyjne i odpowiednie punkty kotwiczenia. Punkty kotwiczenia, na przykład do konstrukcji, powinny być zdolne wytrzymać obciążenie statyczne wynoszące co najmniej 10 kN. Pamiętam sytuację, kiedy podczas montażu słupa stalowego jeden z montażystów, choć przypięty, zsunął się z belki. To właśnie odpowiednie, wytrzymałe punkty kotwiczenia i wyszkolenie w technikach asekuracji uratowały mu życie. Pracownicy muszą być przeszkoleni w zakresie prawidłowego zakładania i używania ŚOI, a także w procedurach awaryjnych, w tym ratownictwa wysokościowego.

Kolejnym kluczowym aspektem jest bezpieczne użytkowanie sprzętu. Żurawie, podnośniki, wózki widłowe – to potężne maszyny, które w nieodpowiednich rękach mogą stać się śmiercionośnymi narzędziami. Operatorzy maszyn muszą posiadać aktualne uprawnienia i regularnie przechodzić badania lekarskie. Wszystkie maszyny powinny być poddawane regularnym przeglądom technicznym, zgodnie z wytycznymi producenta i lokalnymi przepisami (np. UDT w Polsce). Na przykład, przeglądy żurawi budowlanych powinny odbywać się co najmniej raz w roku, z dokładnym sprawdzeniem lin, hamulców i systemów bezpieczeństwa. Oznakowanie stref pracy żurawia i stref zagrożenia spadającymi przedmiotami, często za pomocą barier i taśm ostrzegawczych (w kolorze żółto-czarnym), jest absolutnym minimum.

Spawanie, niezbędne przy montażu konstrukcji stalowych, wiąże się z wieloma zagrożeniami. Promieniowanie łuku elektrycznego może uszkodzić wzrok, opary spawalnicze wpływają negatywnie na drogi oddechowe, a wysoka temperatura i iskry grożą poparzeniami i pożarami. Dlatego spawacze muszą być wyposażeni w odpowiednie ubranie ochronne, maski spawalnicze z filtrami chroniącymi przed promieniowaniem IR/UV (o klasie zaciemnienia 9-13 DIN), rękawice ochronne oraz odpowiednie wentylacje. Stosowanie ekranów ochronnych do spawania (minimalna wysokość 2 m) zapobiega rozprzestrzenianiu się promieniowania na innych pracowników w pobliżu.

Kiedy mówimy o ruchu na placu budowy, zawsze staram się wprowadzić analogię do ruchu drogowego. Podobnie jak na ulicy, także na budowie obowiązują jasne zasady, sygnały i wyznaczone drogi. Drogi dla pojazdów powinny być wyraźnie oddzielone od ścieżek dla pieszych, a przejścia dla pieszych odpowiednio oznakowane. Kierowcy i operatorzy maszyn powinni stosować się do wyznaczonych limitów prędkości (zwykle 10-20 km/h) oraz zasad pierwszeństwa. Komunikacja między operatorami dźwigów a montażystami jest kluczowa – radiostacja lub z góry ustalone sygnały manualne muszą być jasne i jednoznaczne. Wszystkie osoby na placu budowy, włączając w to gości i personel biurowy, muszą nosić kaski ochronne (wg normy EN 397) oraz obuwie ochronne (wg normy EN 20345), a także kamizelki odblaskowe. Nigdy nie zapomnę, jak na jednej budowie szef zapomniał o tej regule, przyszedł w garniturze i niemal zderzył się z wózkiem widłowym – drobne rzeczy, a jednak istotne dla bezpiecznego funkcjonowania budowy.

Szkolenia BHP to nie jest "kwit do szuflady". Muszą być regularne, angażujące i praktyczne, a nie tylko teoretyczne pogadanki. Ćwiczenia ewakuacyjne, symulacje wypadków czy szkolenia z pierwszej pomocy – to wszystko to elementy budowania kultury bezpieczeństwa. Pamiętajmy, że każda Instrukcja montażu konstrukcji stalowej jest również instrukcją bezpiecznej pracy. Zasadą jest, że inwestycja w bezpieczeństwo zawsze się zwraca – czy to poprzez uniknięcie kosztownych przestojów, odszkodowań, czy co najważniejsze, ratowanie życia i zdrowia ludzkiego. Bezpieczny pracownik to wydajny pracownik, a bezpieczny plac budowy to plac, który jest pod kontrolą, a nie na łasce przypadku.

Q&A

W dzisiejszym materiale szczegółowo omówiliśmy Instrukcję montażu konstrukcji stalowej, która stanowi kamień węgielny bezpiecznych i efektywnych procesów budowlanych. Wiemy, że temat ten, choć obszerny, rodzi wiele konkretnych pytań. Poniżej przedstawiamy odpowiedzi na najczęściej zadawane pytania, które pomogą jeszcze lepiej zrozumieć kluczowe aspekty montażu konstrukcji stalowych.

1. Jakie są kluczowe etapy, które należy uwzględnić w instrukcji montażu konstrukcji stalowej?

Kluczowe etapy, które musi zawierać Instrukcja montażu konstrukcji stalowej, to: przygotowanie placu budowy (rozpoznanie terenu, wyrównanie, organizacja), transport i składowanie elementów (harmonogram dostaw, weryfikacja), właściwy montaż (sposoby łączenia, techniki spawania), kontrola jakości (badania NDT, pomiary geodezyjne) oraz bezpieczeństwo i BHP (plan BIO, ŚOI, procedury awaryjne). Pominięcie któregokolwiek z tych elementów jest ryzykiem dla całego przedsięwzięcia.

2. Na co należy zwrócić szczególną uwagę podczas transportu i składowania elementów stalowych na placu budowy?

Podczas transportu i składowania kluczowe jest precyzyjne planowanie trasy transportu, uwzględniające ograniczenia wysokościowe i tonażowe. Elementy stalowe powinny być składowane na suchych, stabilnych podkładkach, minimum 20 cm od gruntu, aby zapobiec korozji. Harmonogram dostaw powinien być zsynchronizowany z postępem prac, minimalizując składowanie i ryzyko uszkodzeń. Konieczna jest dwuetapowa weryfikacja dostaw, aby zapobiec błędom.

3. Jakie metody kontroli jakości są stosowane w montażu konstrukcji stalowych i dlaczego są tak ważne?

W montażu konstrukcji stalowych stosuje się kontrolę wizualną, pomiary geodezyjne (sprawdzanie osiowości i pionowości) oraz badania nieniszczące (NDT), takie jak badania ultradźwiękowe (UT), magnetyczno-proszkowe (MT) lub penetracyjne (PT) dla spawów. Są one kluczowe, ponieważ gwarantują, że wszystkie połączenia i cała konstrukcja są zgodne z projektem, zapewniając stabilność i bezpieczeństwo budowli, eliminując ryzyko awarii i katastrof.

4. Jakie są najważniejsze zasady BHP, których należy przestrzegać podczas montażu konstrukcji stalowych?

Najważniejsze zasady BHP obejmują posiadanie szczegółowego Planu Bezpieczeństwa i Ochrony Zdrowia (BiO), obowiązek stosowania indywidualnych środków ochrony osobistej (ŚOI) takich jak szelki bezpieczeństwa i kaski, regularne szkolenia z zakresu pracy na wysokości i bezpiecznego użytkowania maszyn, oraz rygorystyczne przestrzeganie procedur spawalniczych. Kluczowa jest również właściwa organizacja ruchu na placu budowy oraz sprawna komunikacja między zespołami.

5. Jak często powinny być przeprowadzane kalibracje narzędzi i sprzętu używanego do montażu konstrukcji stalowych?

Kalibracje narzędzi i sprzętu, zwłaszcza kluczy dynamometrycznych i spawarek, powinny być przeprowadzane regularnie. Zaleca się kalibrację kluczy dynamometrycznych co najmniej raz na sześć miesięcy, a najlepiej co miesiąc, w zależności od intensywności użytkowania. Sprzęt spawalniczy powinien być kontrolowany pod kątem parametrów zgodnie z instrukcjami producenta, a przeglądy techniczne żurawi i podnośników realizowane zgodnie z przepisami lokalnymi (np. UDT), zazwyczaj raz w roku. To zapewnia precyzję i bezpieczeństwo prac.